Wiek XIX to okres fascynacji przemysłem. Wielkie międzynarodowe wystawy wytyczają trendy w budownictwie i inspirują coraz śmielsze osiągnięcia konstrukcyjne. Tradycyjne drewniane i kamienne konstrukcje zastępowano systemami stalowych słupów i belek. Jednakże tego typu rozwiązania były czasochłonne przy wznoszeniu konstrukcji, głównie ze względu na stosowanie koniecznych do łączenia poszczególnych elementów śrub i nitów, a dodatkowym mankamentem był proces korozji, któremu łatwo ulegały oraz deformowały się na skutek pożarów. Z kolei od dawna znany beton, stosowany do wykonywania fundamentów pod drapacze chmur wznoszone w Stanach Zjednoczonych, pełnił jedynie podrzędne funkcje w budownictwie.

W 1867 r. przypadek połączył te dwa materiały. Ojcem tego wynalazku jest francuski ogrodnik Joseph Monier. Podczas prac ogrodowych jeden z żelaznych koszy wpadł do płynnej jeszcze mieszanki betonowej. Po wyciągnięciu go, całość stworzyła monolityczną konstrukcję. Wynalazca nie zdawał sobie jednak sprawy z konstrukcyjnych możliwości i roli jaką mógł odgrywać w budownictwie właśnie odkryty materiał - żelbet.

Dopiero 10 lat później amerykański inżynier Tadeusz Hyatt sformułował fundamentalną zasadę konstrukcyjną żelbetu. Opisał mechanizm uzupełniania się materiałów, gdzie beton odporny jest na ściskanie, stal natomiast na rozciąganie. Dodatkowo beton zabezpiecza stalowe zbrojenie przed korozją oraz szkodliwym działaniem wysokiej temperatury. Można stwierdzić, że taki zestaw stanowi sam dla siebie najlepszą ochronę i gwarantuje trwałość struktury. Żywotność konstrukcji, zwłaszcza tej pracującej w warunkach agresywnego środowiska, jest priorytetem. Degradacja betonu, spowodowana działaniem różnorodnych czynników, determinuje dobór materiałów, odpowiedniej technologii oraz ewentualny sposób naprawy.

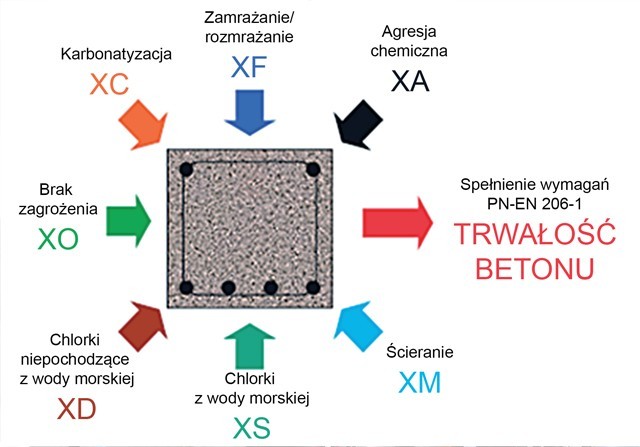

Klasy ekspozycji betonu związane z oddziaływaniem środowiska. Klasa ekspozycji są to warunki środowiska, w których znajduje się beton. Oddziaływanie środowiska może być chemiczne lub fizyczne i może wpływać na beton lub znajdujące się w nim elementy metalowe (zbrojenie).

Wymagania w zakresie składu i ustalonych właściwości betonu są określone dla każdej klasy ekspozycji i dotyczą:

• dopuszczalnych rodzajów i klas składników,

• maksymalnego współczynnika wodno--cementowego (w/c),

• minimalnej zawartości cementu,

• minimalnej klasy wytrzymałości betonu na ściskanie,

• minimalnej zawartości powietrza (w przypadku klasy ekspozycji XF).

Spełnienie wymagań dla składu i właściwości betonu dotyczących wartości granicznych, jest równoznaczne z zapewnieniem trwałości betonu, pracującego w określonym środowisku, pod warunkiem:

• prawidłowego ułożenia, zagęszczenia i pielęgnacji betonu zgodnie z odpowiednimi normami,

• zaprojektowania i wykonania odpowiedniej otuliny zbrojenia w betonie,

• prawidłowego doboru klasy ekspozycji,

• stosowania przewidzianej konserwacji konstrukcji.

Przy czym wpływ oddziaływania środowiska, w którym pracuje dana budowla ma tutaj kluczowe znaczenie. Norma PN-EN 206-1 klasyfikuje środowiska ze względu na występujące zagrożenia wobec betonu:

• zagrożenie korozyjne nie występuje – X0

• korozja spowodowana karbonatyzacją – XC1-XC4

• korozja spowodowana chlorkami, które nie pochodzą z wody morskiej – XD1-XD3

• korozja spowodowana chlorkami z wody morskiej – XS1-XS3

• korozja mrozowa – XF1-XF4

• korozja chemiczna – XA1-XA3

• korozja spowodowana ścieraniem – XM1-XM3.

Ochrona betonu

Korozja betonu jest zjawiskiem niezwykle różnorodnym. Dla każdego rodzaju betonu, dla każdego rodzaju czynników korozyjnych, proces niszczenia betonu będzie przebiegać inaczej. Warunki, jakie panują w naszym kraju ,wymuszają zastosowanie produktu o odpowiednich właściwościach.

Ochrona konstrukcyjna polega na właściwym ukształtowaniu budowli czy budynku. Obejmuje ona projektowanie elementów o najprostszych kształtach, tak aby powierzchnia betonu narażona na działanie czynników korozyjnych była jak najmniejsza, bez miejsc, w których mogłyby się gromadzić agresywne pyły, ciecze lub opary. W obiektach narażonych na działanie środowisk agresywnych schemat statyczny i układ konstrukcyjny powinny być dobrane w taki sposób, żeby ewentualne uszkodzenia korozyjne poszczególnych elementów nie powodowały zniszczenia obiektu. Należy także zapewnić możliwość wymiany elementów najbardziej narażonych na korozję, a w rozwiązaniu konstrukcyjnym należy unikać miejsc trudno dostępnych.

Z kolei ochrona materiałowo – strukturalna elementów nowo wznoszonych obejmuje:

• dobór materiałów o możliwie największej odporności na działanie środowiska,

• kształtowanie struktury tworzywa (betonu) utrudniającej wnikanie agresywnych substancji z otoczenia.

Natomiast naprawa obiektów zdegradowanych polega na przywróceniu właściwego poziomu cech użytkowych betonu lub na ich poprawieniu, w tym szczególnie właściwości ochronnych betonu wobec stali zbrojeniowej. Cele te osiąga się poprzez naprawę podłoża betonowego, głównie stosując:

• iniekcję rys i pęknięć otuliny betonowej,

• zabezpieczenie zbrojenia,

• uzupełnienie ubytków betonu,

• impregnację betonu / powierzchniową ochronę.

Systemy zabezpieczeń powierzchniowych betonu zostały uporządkowane i opisane w normie zharmonizowanej PN-EN 1504-2 „Wyroby i systemy do ochrony i napraw konstrukcji betonowych – Definicje, wymagania, sterowanie jakością i ocena zgodności – Część 2: Systemy ochrony powierzchniowej betonu”. Norma ta precyzuje trzy metody powierzchniowej ochrony betonu: impregnację hydrofobizującą, impregnację i nakładanie powłok.

Impregnacja polega na nasyceniu betonu preparatem poprawiającym niektóre jego właściwości, głównie odporność na wilgoć, szczelność i wytrzymałość mechaniczną w strefie przypowierzchniowej. O hydrofobizacji mówimy gdy zamierzony efekt impregnacji ogranicza się do zwiększenia odporności powierzchni betonu na wnikanie wody (co osiąga się dzięki zmniejszeniu zwilżalności powierzchni betonowej).

Stosowanie powłok (o grubości do 2 mm), wypraw (o grubości od 1 do 10 mm) i wykładzin (materiały arkuszowe przyklejane do powierzchni) ma na celu ochronę konstrukcji przed destrukcyjnym działaniem czynników zewnętrznych, takich jak: woda, zmienne działanie temperatury ujemnej i dodatniej, dwutlenek węgla, i inne agresywne czynniki chemiczne (chlorki, siarczany, azotany). Systemy ochrony powierzchniowej o szczególnych właściwościach (wysoka chemoodporność, odporność na uderzenia, wysoki stopień wodoszczelności) określa się jako powłoki lub wyprawy specjalne.

Niezależnie od przytoczonej wyżej normy PN-EN 1504-2, zabezpieczenie powłokami malarskimi betonu konstrukcji obiektów inżynierii komunikacyjnej reguluje dodatkowo Rozporządzenie Ministra Transportu i Gospodarki Morskiej z dnia 30 maja 2000 r. Zgodnie z zapisami tam ujętymi zabezpieczenie powłokami malarskimi ma na celu ochronić konstrukcje przed wpływem środowiska a materiały używane do ochrony powierzchniowej betonu powinny:

• być dostosowane do stanu podłoża, jego zawilgocenia i szczelności,

• stanowić opór dla dyfuzji dwutlenku węgla (CO2),

• nie stanowić oporu dla dyfuzji pary wodnej,

• zapewnić zamknięcie rys, z wyjątkiem konstrukcji sprężonych, zależnie od ich wielkości w przedziale temperatur dodatnich i ujemnych, określonych w PN jako wartości ekstremalne wywołujące siły wewnętrzne w konstrukcjach,

• spełniać wymagania wytrzymałości na odrywanie od podłoża.

Naprawa obiektów historycznych jest zadaniem złożonym i wymagającym wielu zabiegów technologicznych, poprzedzonych rzetelną analizą przyczyn zaistniałego stanu. Warunkiem udanej rewitalizacji jest odpowiedni dobór materiałów, gdzie kluczowym zagadnieniem jest fizyczna i chemiczna ich kompatybilność z podłożem i rodzimymi materiałami, używanymi do wznoszenia obiektów. Ingerencja konserwatorska nie może być ostateczna, ale zawsze odwracalna. Cały proces jest skomplikowany i oparty na próbie powrotu i stworzenia materiału, który będzie najbliższy stosowanemu wiele wieków temu. Ochrona i renowacja obiektów żelbetowych jest prostsza niż w przypadku najczęściej wiekowych już budowli murowanych. W XIX wiecznych konstrukcjach żelbetowych spoiwem jest cement, który niewiele różni się od obecnie produkowanych zapraw. Brak zasadniczych zmian w cemencie jako spoiwie sprawia, że nie jest trudno stosować ogólno dostępnych materiałów naprawczych. Jedyna trudność polega na odpowiednim zdiagnozowaniu występującego zniszczenia oraz zaproponowanie odpowiednich rozwiązań.

W kolejnej części, na przykładzie prac prowadzonych przy obiektach Huty Mittal Steel w Krakowie oraz Centralnego Magazynu Surowca na terenie Cementowni Górka w Trzebini, chcielibyśmy przybliżyć proces renowacji oraz materiały firmy MAPEI użyte do jego realizacji.

Opracowanie: dr inż. Krzysztof Pogan

mgr inż arch. Maciej Chronowski

Fotografie i grafika: K. Pogan,

Mapei Polska sp. z o.o.

Renowacje i Zabytki

Łódź- 1/2025

Łódź

Fenomen przemysłowego miasta

Rewitalizacja

Krzyż Kawalerski Orderu Odrodzenia Polski

Mecenas Kultury Miasta Krakowa

Nagroda "Złotego Pióra"

Złoty Krzyż Zasługi

Czytaj więcej

Czytaj więcej