W wielu obiektach historycznych, takich, jak: zamki, dworki, kościoły czy też dworce kolejowe, znajdujemy płytki ceramiczne i cementowe. Obecnie wiele tych obiektów jest odnawianych. Początkowo, w pierwszej połowie XIX wieku, wytwarzanie płytek ceramicznych i cementowych było procesem typowo rzemieślniczym, długotrwałym i pracochłonnym.

Płytki jednokolorowe były ręcznie wycinane z większych formatów. Po 1840 roku rozpoczęto wytwarzanie płytek w Anglii, stosując metodę formowania na sucho. Te same doświadczenia wykorzystano potem w Belgii, we Francji i w Niemczech. Po 1850 roku Eugen von Boch rozwinął produkcję różnokolorowych płytek podłogowych ceramicznych i mozaiki. Równocześnie w Belgii zaczęto wytwarzać wielokolorowe płytki cementowe.

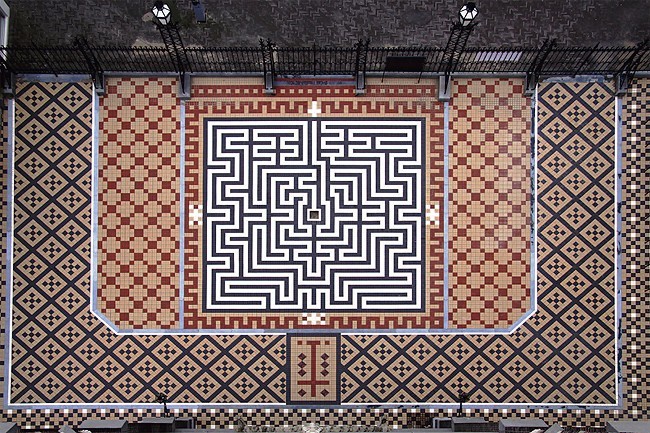

Płytki ceramiczne stosowano w obiektach użyteczności publicznej, w korytarzach i klatkach kamienic, kościołach. Okres rozkwitu produkcji płytek podłogowych o bogatym wzornictwie ornamentalnym przypadał na przełom XIX i XX wieku. W tym czasie powstały w Europie liczne manufaktury, produkujące wielokolorowe płytki ceramiczne i cementowe, które eksportowano na cały świat. W okresie międzywojennym powoli rezygnowano z tradycyjnego procesu wytwarzania płytek. Ale po II wojnie światowej płytki powracały do łask i ruszyła masowa produkcja przemysłowa. Zakłady rzemieślnicze zostały wyparte z rynku. Jednakże w połowie lat 90. XX wieku powstało kilka zakładów rzemieślniczych, odtwarzających tradycyjne płytki podłogowe i ścienne, cementowe i ceramiczne z końca XIX wieku. Obecnie przy ich produkcji stosuje się specjalne matryce, umożliwiające odtworzenie oryginalnych płytek.

Pierwsze matryce robione były ręcznie, w identyczny sposób dla płytek cementowych, jak i ceramicznych. Do kwadratowej formy wkładano wykrój-szablon, który odzwierciedlał zarys poszczególnych motywów, wypełniano go wieloma jednokolorowymi masami o grubości ok. 5 mm, następnie uzupełniano warstwą nośną, a potem szablon usuwano. Uzyskany półprodukt był prasowany pod wysokim ciśnieniem.

Płytki ceramiczne czy cementowe różniły się zastosowanym materiałem i właściwościami technicznymi. Ze względu na różnice we właściwościach technicznych płytek ceramicznych i cementowych znajdują one zastosowanie w różnych obiektach.

Płytki cementowe powstają z mączki skalnej i cementu. Dzięki długotrwałemu procesowi hydratacji uzyskują większą odporność i trwałość, ich powierzchnia jest impregnowana, pokryta woskiem. Na skutek tego procesu kolor płytek jest intensywniejszy. Płytki ceramiczne produkowane są z suchego granulatu glinek. Płytki uzyskują dużą trwałość i odporność podczas zmian, zachodzących w czasie wypalania w piecu, kiedy to zmniejsza się intensywność kolorów na skutek spiekania, stopnienia i wzmocnienia glinki. Użyte pigmenty muszą być odporne do temperatury 1200°C. Wysoka temperatura, w jakiej są wypalane płytki ceramiczne, powoduje, że osiągają one bardzo dobre parametry techniczne, dzięki czemu mogą być stosowane w miejscach o dużym natężeniu ruchu, jak np. dworce kolejowe, hole wejściowe, oraz na zewnątrz, na balkonach czy tarasach.

Płytki ceramiczne są mrozoodporne, antypoślizgowe, odporne na ścieranie i na zabrudzanie, mogą być stosowane we wnętrzach oraz na zewnątrz. Znane fabryki, produkujące płytki wg powyższej technologii, to między innymi: ZAHNA Fliesen, GOLEM, VIA, ORYGINAL STYLE, VIA EMILIA, MIRA COLOUR. Mają one możliwość odtworzenia już istniejących pojedynczych wzorów.

Opisane produkty znalazły zastosowanie między innymi w wymienionych poniżej obiektach:

- Collegium Novum w Krakowie;

- Uniwersytet Jagielloński w Krakowie;

- Dom Chemika w Tarnowie;

- Muzeum im. Emeryka Hutten-Czapskiego w Krakowie;

- Kościół św. Floriana w Krakowie;

- Dworzec kolejowy w Iławie;

- Dworzec kolejowy we Wrocławiu;

- Cerkiew św. Apostołów Piotra i Pawła w Stargardzie Szczecińskim;

- Budynek Miejskich Wodociągów i Kanalizacji

- „Las Gdański” w Bydgoszczy;

- Zamek w Mosznej;

- Kościół pod wezwaniem Najświętszego Serca Pana Jezusa w Sosnowcu,

- jak również wiele starych kamienic.

Opracowanie: Firma LABE

Fotografie: Matylda Horodyska,

materiały Firmy LABE

Renowacje i Zabytki

Rzeszów - 4/2024

Rzeszów

Historyczne miasto Lubomirskich

Archeologia

Dziedzictwo a kształtowanie tożsamości lokalnej

Projektowanie w przestrzeniach zabytkowych

Zabytki coraz bliższe współczesności.

Krzyż Kawalerski Orderu Odrodzenia Polski

Mecenas Kultury Miasta Krakowa

Nagroda "Złotego Pióra"

Złoty Krzyż Zasługi

Czytaj więcej

Czytaj więcej